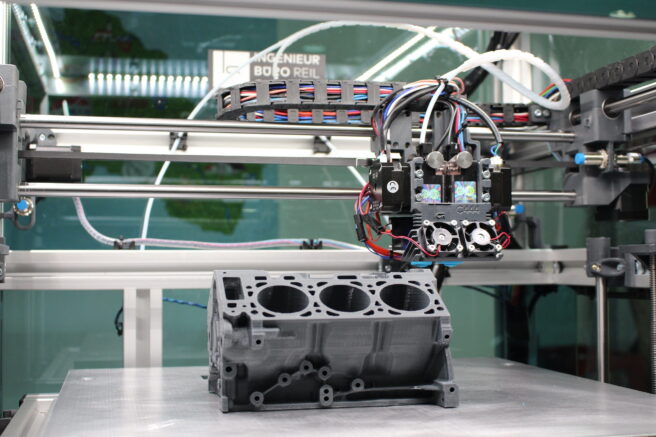

La Industria 4.0 puede mejorar los procesos de producción de las empresas de mecanizado y satisfacer la creciente demanda actual, abrirse a mercados exteriores, detectar nuevas oportunidades de negocio y posicionarse frente a la competencia. Éstas son algunas de las ventajas de la transformación tecnológica de las fábricas del futuro, pero también son muchos los interrogantes que suscita sobre cómo adaptar el taller, qué maquinaria es la más adecuada o en cuánto tiempo se recupera la inversión.

Las empresas de mecanizado están priorizando sus estrategias empresariales, para adaptarse a una tendencia tecnológica marcada por la Industria 4.0. Los sistemas de automatización industrial conllevan dudas y una inversión que, para un sector con marcado acento tradicionalista, está siendo un factor clave en esta lentitud, para visualizar una fase de recuperación real.

Las organizaciones han tenido, durante el último año, que valorar, comparar y aceptar que la automatización es un elemento decisivo, para aumentar la competitividad, la productividad y la optimización de la producción. Las soluciones de automatización están cada vez más presentes en las fábricas y plantas de producción y entre las principales ventajas destacan:

- Aumento de rendimiento productivo

- Mayor control de la cadena de producción

- Anticipación a errores de máquina o mantenimiento preventivo

- Reducción de costes

- Incremento de la calidad del producto final

- Mayor rapidez de producción, para satisfacer la creciente demanda

- Especialización y nuevas oportunidades laborales en la fábrica del futuro

- Mayor competitividad en la Industria 4.0.

La robótica, la automatización y la digitalización ayudan a reducir las desventajas en comparación con los países mejor posicionados a nivel industrial, como pueden ser Alemania, Países Bajos o Reino Unido. Paulatinamente, los centros de mecanizado incorporan innovadoras soluciones, para aumentar su competitividad en el mercado. No importa que las empresas españolas incorporen tarde estas alternativas tecnológicas, sino que se valora su adaptación a la fábrica del futuro.

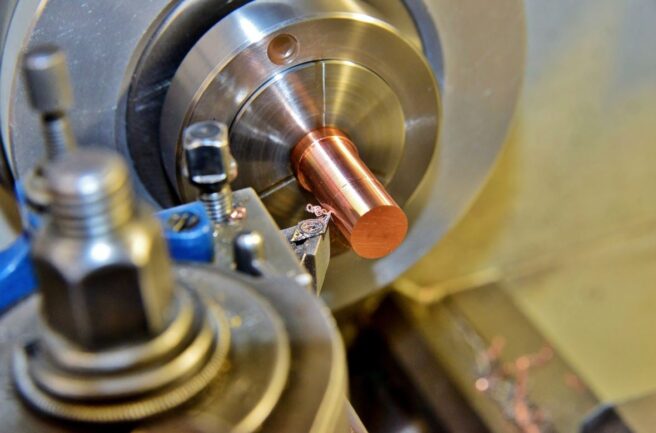

Para ello, existen soluciones personalizadas para casi todas las variantes de máquinas de mecanizado, que además de incrementar la producción, mejoran su rendimiento y reducen los costes adyacentes. En este sentido, los últimos sistemas digitales garantizan un control total, en tiempo real, desde cualquier dispositivo y en cualquier lugar del mundo, de cómo está respondiendo la máquina.

Además de numerosos productos de alto rendimiento y herramientas digitales, la realidad del sector es que muchas empresas están luchando con los tiempos de preparación de las máquinas, que cada vez son más importantes para una producción efectiva.

Por este motivo, es esencial conectar en red a las personas, las máquinas y las empresas si se quiere obtener un aumento global de la productividad. Es vital el procesamiento y el análisis seguro de datos sensibles a nivel local, a partir de sistemas inteligentes, para la obtención de datos basados en Inteligencia Artificial (IA). Pero, si bien las tendencias asociadas a la Industria 4.0 favorecen la cadena de producción, hay que asumir que la seguridad en la red debe ser una prioridad, para evitar incidentes relacionados con los ciberataques. Pese a que esta revolución ofrece grandes ventajas, también implica un mayor esfuerzo en materia de seguridad, para un perfecto funcionamiento de la fábrica del futuro.